Блог

Современные технологии, направленные на увеличение срока службы аккумуляторных батарей и сокращение затрат на обслуживание 🕑

Роль аккумуляторов в обеспечении бесперебойного питания

По официальным данным степень износа основных фондов ЛЭП составляет более 80%. В данной ситуации растущий темп производства и потребления электроэнергии приводит к увеличению вероятности аварий и сбоя подачи электроэнергии, и, как следствие, потере информации, угрозе человеческой жизни, финансовым убыткам организации. Неопровержимым доказательством в 2005 году послужил энергетический кризис и в 2011 ледяной дождь в Москве. Можно-ли было минимизировать потери своевременной проверкой состояния аккумуляторов?

Большую роль в вопросе обеспечения бесперебойного питания играют системы гарантированного электроснабжения (СГЭ), которые известны в простонародье как источники бесперебойного питания (ИБП) или электропитающие установки постоянного тока (ЭПУ).

Одним из важных параметров, которыми характеризуются СГЭ, является время автономного питания нагрузки или, как еще говорят, «время резервирования». Данная величина зависит от емкости установленных в ней аккумуляторных батарей. Следует отметить, что аккумуляторные батареи – это один из самых дорогостоящих элементов СГЭ, поскольку на практике за время срока службы СГЭ, аккумуляторные батареи меняются один, два, а то и три раза.

Для уменьшения затрат на обслуживание систем гарантированного электроснабжения сегодня применяются и широко используются выпрямители с высоким КПД, выпрямители с конвекционным охлаждением, удаленный мониторинг и управление. Но наиболее действенными, с точки зрения экономической эффективности, являются действия, направленные на увеличения срока службы аккумуляторных батарей до заявленного производителем.

Срок службы аккумуляторных батарей зависит от многих факторов. Но самым основным является правильное применение и обслуживание. Чтобы аккумуляторные батареи выдержали заявленный срок службы, не следует допускать их перегрева, недозаряда, глубокого разряда. Но не менее важно вовремя определить «слабое звено» в группе аккумуляторов и по возможности заменить его.

Определение «слабого звена» на ранней стадии позволит, как минимум, провести профилактические мероприятия, направленные на восстановление емкости аккумуляторного моноблока, как максимум избежать дорогостоящих простоев оборудования.

Задача выявления аккумулятора с ухудшенными характеристиками на ранней стадии – это комплексный процесс, сравнимый с периодическим посещением кабинета «УЗИ» и сдачей необходимых анализов. Т.е. процесс наблюдения за «больным» в динамике. Современные технологии, которые позволяют решить эту задачу с минимальными ресурсами и временными затратами – это технология измерения полной проводимости аккумуляторных батарей Midtronics.

Внутренняя проводимость аккумуляторов

Внутренняя проводимость – это электрическая величина, которая определяет способность батареи проводить и отдавать электрический ток через свою внутреннюю структуру.

- Измеряемая на низких частотах (20-100 Гц), проводимость является индикатором состояния годности и надежным прогнозным показателем окончания срока службы аккумуляторной батареи.

- Может быть использована для определения дефектов ячеек, внутреннего замыкания пластин АКБ, которые могут привести к выходу аккумулятора из строя.

- Линейно связана с остаточной ёмкостью аккумуляторной батареи, полученной измерением емкости методом нагрузочного тестирования (уровень корреляции не менее 95 %), 60 % проводимости соответствует 80 % емкости АКБ.

Ключевые факторы при использовании технологии:

- Измерение проводимости не разряжает АКБ в процессе тестирования, тем самым не оказывает влияния на ее состояние;

- Проводимость падает с уменьшением емкости аккумулятора, образуя четкую взаимосвязь между двумя параметрами.

- Не требуется отключения полезной нагрузки;

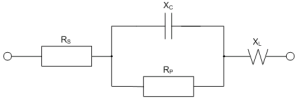

Классическая эквивалентная схема аккумуляторного элемента представлена на рис. 2.

Рисунок. Эквивалентная схема элемента аккумуляторной батареи

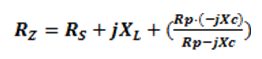

Классический метод расчета проводимости основан на методе расчете полного внутреннего сопротивления АКБ. Полное внутреннее сопротивление будет определяться как сумма составляющих сопротивлений:

, где

, где

- RS – сопротивление металлических частей аккумуляторной батареи, а также сопротивление сепараторной пластины и электролита;

- RP – омическое сопротивление пластин аккумуляторной батареи;

- XC – сопротивление эквивалентной электростатической емкости;

- XL –сопротивление эквивалентной индуктивности (пренебрежимо мало и в расчетах может не учитываться).

Полная внутренняя проводимость является обратной величиной от полного внутреннего сопротивления:

![]()

Следует отметить, что для нахождения проводимости необходимо знать значения всех составляющих, что в случае аккумуляторных батарей является невозможным.

Метод измерения проводимости, применяемый в оборудовании Midtronics:

- Приборы и системы мониторинга Midtronics в процессе тестирования посылают в аккумулятор тестовый сигнал тока известной амплитуды и частоты

- Затем автоматически измеряет отклик аккумулятора на этот сигнал.

- Полученный сигнал обрабатывается прибором и пересчитывается в проводимость по формуле:

Метод, применяемый в оборудовании Midtronics, с точки зрения физики является методом проводимости и не является классическим измерением проводимости.

Данный метод учитывает проводимость тестируемых аккумуляторных моноблоков на частоте 22 Гц.

Вся процедура тестирования выполняется автоматически, таким образом тест одного элемента АКБ занимает не более 10 секунд)

При эксплуатации аккумуляторных батарей, перед многими компаниями возникают следующие задачи:

- Входной контроль аккумуляторных батарей

- Контроль монтажа

- Управление гарантийными обязательствами поставщика

- Ввод в эксплуатацию и последующее обслуживание

- Возможность отбраковки аккумуляторов и подбор Б/У аккумуляторов для повторного использования, например, на базовых станциях.

При этом руководство компании нередко ставит условия уменьшения затрат на обслуживание.

Входной контроль аккумуляторных батарей, контроль монтажа и управление гарантийными обязательствами поставщика аккумуляторов

Следует принимать во внимание следующие факты:

- Производители аккумуляторных батарей не гарантируют постоянство значений внутренней проводимости аккумуляторных батарей для одного и того же типа аккумуляторов в зависимости от номера партии. Это обусловлено несколькими факторами: стоимостью свинца на рынке, наличию добавок в сплаве свинца при производстве, срок хранения свинца до передачи в производство (окисление свинца), срок хранения без подзаряда и тд.

- Поставляемые аккумуляторные батареи не имеют 100% емкости, а набирают ее после ввода в эксплуатацию при работе в буферном режиме в течение последующих 3-х месяцев.

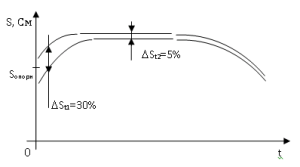

Таким образом, при осуществлении входного контроля и контроля аккумуляторной батареи в течение гарантийного срока эксплуатации, проводят как минимум 2-3 измерения в течении 3 месяцев с момента поставки АКБ.

Первый контрольных замер проводится при поставке, на предмет соответствия значений проводимости 30% коридору, относительно среднего для данной партии или опорного для аккумуляторных батарей уже находящихся в эксплуатации.

Второй контрольный замер, проводится по факту монтажа АКБ, на предмет контроля качества монтажа с целью выявления неисправных борнов, в случае, если монтажная организация «перекрутила» болтовые соединения и «свернула» борн. А также производится контрольный замер межэлементных соединений.

Третье контрольное измерение проводимости аккумуляторных батарей, проводится через 3 месяца после ввода в эксплуатацию. Все отдельные аккумуляторы должны «подтянуться» до 5-10% разброса относительно среднего значения. В противном случае, аккумуляторных моноблок будет иметь меньшей срок службы.

Для решения целого спектра задач связанного с обслуживанием аккумуляторных батарей в настоящий момент оправдано применение тестеров анализаторов состояния аккумуляторных батарей производства MIDTRONICS (США) и систем поэлементного мониторинга аккумуляторных батарей, которые помимо всего прочего, еще и позволяют уменьшить влияние человеческого фактора. Компания Midtronics более 25 лет выпускает модели ручных тестеров и системы мониторинга, предназначенные для разных сфер применения.

Для решения целого спектра задач связанного с обслуживанием аккумуляторных батарей в настоящий момент оправдано применение тестеров анализаторов состояния аккумуляторных батарей производства MIDTRONICS (США) и систем поэлементного мониторинга аккумуляторных батарей, которые помимо всего прочего, еще и позволяют уменьшить влияние человеческого фактора. Компания Midtronics более 25 лет выпускает модели ручных тестеров и системы мониторинга, предназначенные для разных сфер применения.

Так, для проверки АКБ в маломощных источниках бесперебойного питания и системах охранно-пожарной сигнализации, аварийного освещения и т.д. , там где требуется проверка стационарных свинцово- кислотных батарей емкостью до 50 Ач напряжением 6, 12 В, незаменим компактный и бюджетный тестер Secure Power (SCP-100).

Так, для проверки АКБ в маломощных источниках бесперебойного питания и системах охранно-пожарной сигнализации, аварийного освещения и т.д. , там где требуется проверка стационарных свинцово- кислотных батарей емкостью до 50 Ач напряжением 6, 12 В, незаменим компактный и бюджетный тестер Secure Power (SCP-100).

Для применения в телекоммуникациях и связи, т.е. для тестирования 2,6,12 и 16В аккумуляторов используется устройство тестер аккумуляторных батарей Celltron Ultra CTU-6000, который позволяет тестировать моноблоки емкостью до 6000 Ач.

В энергетике и промышленности так-же широко применяется универсальный тестер аккумуляторных батарей Celltron Ultra (CTU-6000) с защитой 600 В. Прибор тестирует все типы батарей номиналом от 2 до 16 В емкостью до 6000 Ач, хранит на карте памяти до 10 000 измерений.

Недавно выпущена новинка – мультичастотный тестер аккумуляторных батарей Celltron Advantage 5500, способный тестировать как все виды стационарных, так и стартерных аккумуляторных батарей и измерять внутреннюю проводимость в диапазоне от 100 до 19990 Сименс.

Данная технология, позволяет более качественно оценить состояние аккумуляторных батарей.

Для отслеживания состояния больших, особо важных и труднодоступных объектов, цена простоя которых превышает себестоимость, применяется универсальная беспроводная система мониторинга Cellguard System.  Измерения по каждому элементу с заданным интервалом поступают на сервер данных, позволяя оперативно реагировать на изменения.

Измерения по каждому элементу с заданным интервалом поступают на сервер данных, позволяя оперативно реагировать на изменения.

Для хранения и обработки результатов измерений используется клиент-серверное программное обеспечение Celltraq, которое позволяет хранить, обрабатывать и анализировать данные измерений от большого количества объектов с разграничением прав доступа и просмотра информации.

Данные технологии и продукты нашли широкое применение у таких компаний, как ОАО «МегаФон», ОАО «МТС», ОАО «ВымпелКом», ОАО «Ростелеком», ОАО «Связьтранснефть», ОАО «Газпром». Каждая компания решает разные задачи с помощью оборудования MIDTRONICS.

Одни организуют входной контроль аккумуляторов на складе, другие планируют бюджеты на закупку новых аккумуляторных батарей, третьи сокращают затраты на обслуживание, четвертые решают задачу повышения надежности гарантированного энергоснабжения.

Ввод в эксплуатацию и последующее обслуживание невозможно без применения разрядно-диагностических устройств аккумуляторных батарей или, как их еще называют, «нагрузочные устройства» аккумуляторов

Возможность отбраковки аккумуляторов и подбор Б/У аккумуляторов для повторного использования, например, на базовых станциях.

Основным параметром, характеризующим качество аккумулятора, является его емкость, определяемая по числу ампер-часов электричества, которое он может отдать при разряде от начального до конечного напряжения при определенном режиме разряда. По классификации ГОСТ Р МЭК 896-1-95 емкость аккумулятора (Сн) определяется по времени его разряда током десятичасового режима разряда до конечного напряжения 1,8В/эл при средней температуре при разряде 20ºС. Контрольный разряд АКБ следует проводить раз в 1-2 года, в результате которого определяется ее остаточная емкость.

Основным параметром, характеризующим качество аккумулятора, является его емкость, определяемая по числу ампер-часов электричества, которое он может отдать при разряде от начального до конечного напряжения при определенном режиме разряда. По классификации ГОСТ Р МЭК 896-1-95 емкость аккумулятора (Сн) определяется по времени его разряда током десятичасового режима разряда до конечного напряжения 1,8В/эл при средней температуре при разряде 20ºС. Контрольный разряд АКБ следует проводить раз в 1-2 года, в результате которого определяется ее остаточная емкость.

Компания «Логический Элемент» основываясь на многолетнем опыте обслуживания аккумуляторных батарей, а так же на основе всестороннего анализа достоинств и недостатков существующего оборудования, выпустила собственную линейку разрядно – диагностических устройств аккумуляторных батарей «КОНБАТ»/«CONBAT». Данные устройства позволяют проводить измерение остаточной емкости до 4-х групп аккумуляторных батарей путем проведения зарядно-разрядных циклов в режиме разряда стабилизированным значением тока или мощности до конечного напряжения с непосредственным контролем каждой аккумуляторной батареи или аккумулятора в группе.

Для групп аккумуляторных батарей состоящих из нескольких последовательно соединённых аккумуляторных батарей или аккумуляторов, фактическая емкость будет рассчитываться по емкости самого «слабого» аккумулятора. Основная цель процесса тестирования групп аккумуляторных батарей методом заряда-разряда — определение остаточной емкости всей группы аккумуляторных батарей и аккумуляторов по отдельности. Выявление «отстающего» аккумулятора и его замена, позволит увеличить емкость и срок службы всей группы аккумуляторной батареи.

Как правило, при проведении классического зарядно-разрядного цикла для группы аккумуляторных батарей необходимо приложить нагрузку позволяющую стабилизировать ток разряда для тестируемой группы на уровне 10% от номинальной емкости С10 и осуществлять измерения напряжения каждого аккумулятора или аккумуляторной батареи по отдельности и группы в целом во время тестирования. Так же контролируется время разряда группы аккумуляторной батареи до достижения напряжения одного из аккумуляторов конечного напряжения разряда, равного значению 1,8В. Основываясь на данных, полученных в результате тестирования, тока и времени разряда, рассчитывается остаточная емкость аккумуляторной батареи произведением тока, измеряемого в Амперах, на время, измеряемого в часах. Так же выделяют относительную остаточную емкость, определяемую как отношение остаточной емкости аккумуляторной батареи к ее номинальной емкости умноженной на 100%. Условием вывода из эксплуатации аккумуляторных батарей и отдельных аккумуляторов является снижение относительной остаточной емкости менее 80%.

РДУ Конбат по своим техническим параметрам превосходит все существующие аналоги на рынке. Широкая линейка оборудования (серия ВСТ, серия ВСТ-О) позволяет подобрать устройство, отвечающее производственным потребностям вашей организации (по диапазону напряжения и разрядному току), определенным задачам и бюджету организации.

Что выделяет оборудование тестирования и обслуживания аккумуляторов —Conbat?

Во-первых, РДУ Конбат совмещает в себе нагрузочный блок и устройство измерения напряжения на отдельных элементах АКБ. Гибкие настройки прерывания процесса по нескольким пороговым величинам позволяют предотвратить разрушение АКБ («уход» батарей в область глубокого разряда, ниже 1,7 В), определить отстающие ячейки и исключить их из системы. Поэлементный контроль осуществляется с помощью беспроводных датчиков и не требует покупки целой системы, как в случае с оборудованием Torkel. Один датчик устройства Конбат контролирует 4 АКБ.

Во-вторых, появляется возможность тестировать АКБ без отключения от нагрузки. Т.е. после завершения процесса испытания аккумуляторной батареи методом нагрузочного тестирования, прибор подключает аккумуляторную батарею к существующей системе питания с помощью внутреннего контактора. Далее устройство производит мониторинг процесса заряда всей аккумуляторной батареи поэлементно. Существует возможность ограничения тока заряда аккумуляторов. Этот функционал реализован в серии ВСТ-О, что значительно упрощает процесс тестирования и повышает безопасность проведения работ.

Во-вторых, появляется возможность тестировать АКБ без отключения от нагрузки. Т.е. после завершения процесса испытания аккумуляторной батареи методом нагрузочного тестирования, прибор подключает аккумуляторную батарею к существующей системе питания с помощью внутреннего контактора. Далее устройство производит мониторинг процесса заряда всей аккумуляторной батареи поэлементно. Существует возможность ограничения тока заряда аккумуляторов. Этот функционал реализован в серии ВСТ-О, что значительно упрощает процесс тестирования и повышает безопасность проведения работ.

В-третьих, автоматическая система значительно упрощает работу обслуживающего персонала и не требует постоянного контроля. Установка параметров процесса разряда и заряда занимает не более 3 минут и эти параметры сохраняются для проведения дальнейших тестов. С помощью звуковых сигналов интеллектуальная система устройства оповещает о ходе процесса разряда и заряда

В-четвертых, РДУ Конбат имеет русскоязычный интерфейс, большой сенсорный дисплей и русскоязычное программное обеспечение, в отличие от западных разработок, где вместо русского языка используется английский. Меню устройства позволяет предоставлять значения как в цифровом, так и в графическом виде.

На сегодняшний момент РДУ КОНБАТ внесен в Государственный реестр средств измерений. Гарантия на оборудование составляет 2 года.

РДУ Конбат было уже успешно эксплуатируется в крупных компаниях Телекома и Нефтегазовой отрасли.

Автор: Кулигин Михаил Алексеевич, генеральный директор ЗАО «Логический Элемент», Иванова Наталья Николаевна, руководитель проектов ЗАО «Логический Элемент»

С Уважением,

Российский разработчик комплексов обслуживания и тестирования аккумуляторов,

Бэттери Сервис